Bomba de vacío de rotores de uña Mink para la circulación de gases de escape con contenido de hidrocarburos clorados en Nouryon

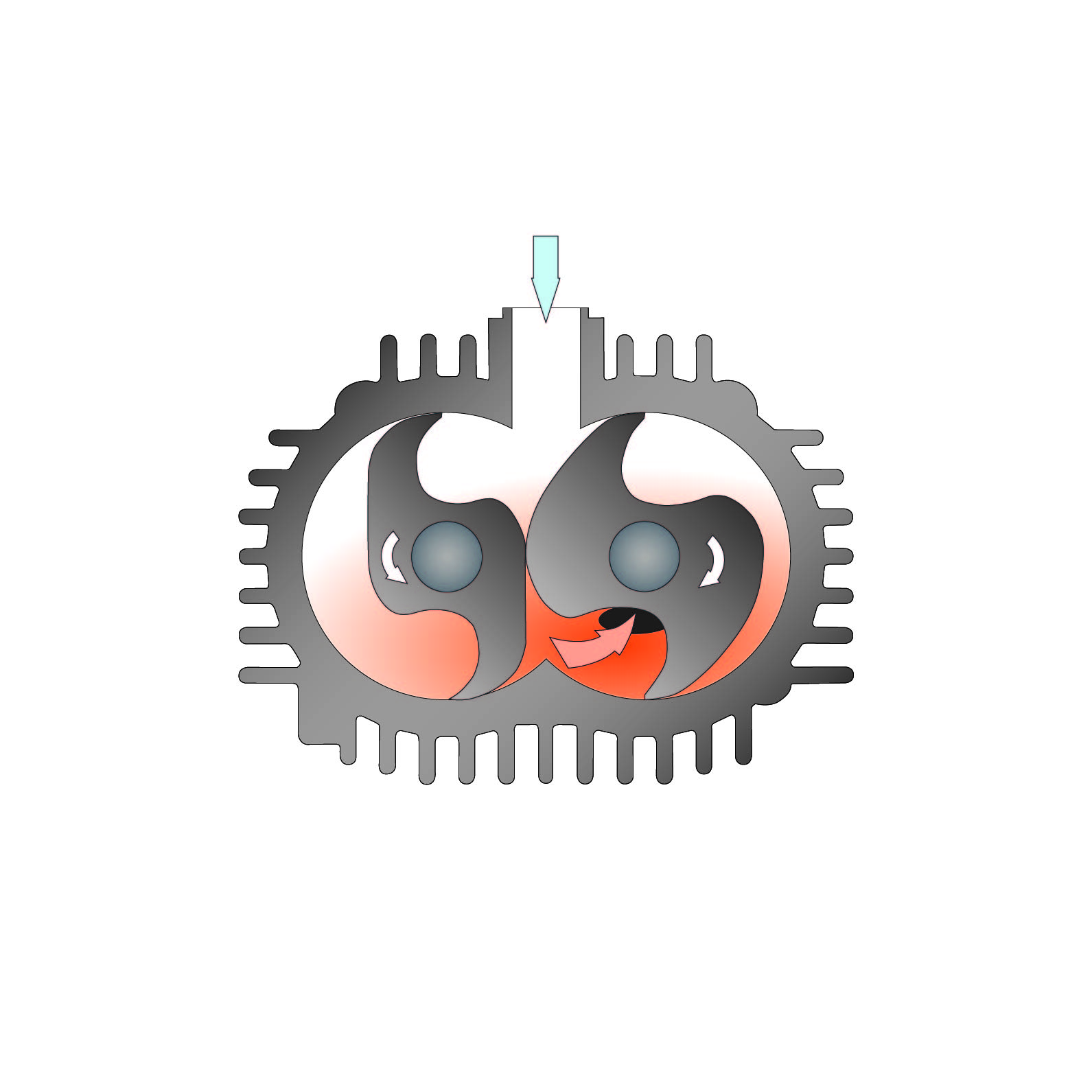

Vista de sección de una bomba de vacío de rotores de uña Mink

Limpieza de gas de escape segura y eficiente con tecnología de vacío moderna

Nouryon Akzo Nobel Industrial Chemicals GmbH fabrica, entre otras cosas, hidrocarburos clorados (CHC) en la ciudad de Frankfurt-Höchst, Alemania. Los gases de escape resultantes de la cloración del metano y del relleno y la decantación de hidrocarburos clorados se extraen y se introducen en un sistema de limpieza central. Nouryon utiliza una bomba de vacío de rotores de uña de Busch para extraer y transportar los gases de escape. La bomba de vacío aspira los gases de escape utilizando el vacío generado, los comprime y los transporta a través de las siguientes etapas de limpieza utilizando la sobrepresión generada de este modo.

Los hidrocarburos clorados producidos por Nouryon se utilizan como producto químico básico en muchas áreas, por ejemplo en la producción de plásticos y materiales de construcción, en la producción de pintura o productos farmacéuticos. La cloración de metano produce gases de escape con contenido de hidrocarburos clorados que deben extraerse y limpiarse antes de poder liberarse al aire ambiente. Los gases de escape generados al rellenar o decantar depósitos fijos o móviles también se extraen o se limpian utilizando el mismo sistema. Además, durante las tareas de mantenimiento en el sistema es necesario garantizar que no hay hidrocarburos clorados presentes. Los gases de escape también se extraen a través de la bomba de vacío de rotores de uña Mink y, a continuación, el sistema o la pieza del sistema se inertiza con nitrógeno.

La bomba de vacío de rotores de uña Mink (fig. 1) transporta continuamente los gases de escape a través de todo el proceso de limpieza conectando cada etapa sucesivamente.

Todas las partes del sistema cuyos gases de escape contengan hidrocarburos clorados están conectadas mediante tuberías a un depósito que se encuentra bajo un vacío pobre gracias a una bomba de vacío. Los gases de escape se aspiran hacia el interior de este depósito y después pasan por una columna de relleno para someterse a un lavado neutralizador. Tras la neutralización, los gases de escape se comprimen en la bomba de vacío de rotores de uña Mink y se transportan a un refrigerador en el que se enfrían hasta los 0 °C. Esto provoca que se condense el vapor de agua que se produce principalmente durante la neutralización. En un congelador posterior, los gases de escape se refrigeran hasta los -25°°C y, de este modo, la mayor parte de los hidrocarburos clorados se condensan y salen del flujo de gas. El resto de hidrocarburos clorados pasan por un filtro de carbón activo, de forma que el gas purificado se puede liberar a la atmósfera como aire de escape. El sistema de limpieza funciona de conformidad con TA Luft (Instrucciones técnicas sobre el control de la calidad del aire) y está diseñado para zonas explosivas 2.

En los pasos del proceso anteriores a la bomba de vacío, los gases de escape se aspiran con un vacío de entre -10 y -30 millibares, que corresponde a unas presiones absolutas de entre 990 mbar y 970 mbar. Los gases de escape se comprimen en la bomba de vacío y salen de ella con una sobrepresión de unos 150 mbar. La sobrepresíón hace pasar los gases de escape por los refrigeradores posteriores y por el filtro de carbón activo.

La bomba de vacío de rotores de uña Mink funciona según la demanda mediante un variador de frecuencia y se controla mediante un sensor de presión en el depósito recolector. Esto significa que ajusta su caudal variando la velocidad de rotación en función de la cantidad de gas de escape. Según destaca Sergej Diner, ingeniero de operaciones responsable en Nouryon, la cantidad de gas de escape puede variar considerablemente. Durante el día, cuando todos los procesos están en marcha a toda capacidad, se producen más gases de escape que durante la noche. El sistema está en funcionamiento continuamente y solo se apaga para realizar tareas de mantenimiento. Antes de estas tareas de mantenimiento, cuando el sistema debe estar completamente libre de hidrocarburos clorados, se producen las mayores cantidades de gas antes de inertizarlo con nitrógeno.

Anteriormente, los gases de escape se hacían circular a través del sistema de limpieza mediante un soplante de lóbulos rotativos. La etapa de compresión se corroía intensa y rápidamente debido a los gases agresivos que contenían hidrocarburos clorados. La corrosión y la abrasión reducían el rendimiento del soplante y no se podía continuar aplicando la presión diferencial necesaria. Como resultado, los gases de escape dejaron de extraerse de forma fiable. Además, la etapa de compresión tenía que sustituirse cada dos años, lo que provocaba tiempos de inactividad y unos costes de alrededor de 35 000 EUR.

Para el ingeniero de operaciones Sergej Diner, esta situación era extremadamente insatisfactoria. Por este motivo, se puso en contacto con Busch Bombas y Sistemas de Vacío, sobre todo porque ya había tenido una buena experiencia con bombas de vacío de Busch en otro proceso. Tras analizar el proceso y los requisitos, los especialistas en vacío de Busch recomendaron el uso de una bomba de vacío de rotores de uña Mink. Este modelo cuenta con los certificados necesarios de ATEX (interior y exterior: II 2G IIB3 T3) y tiene un recubrimiento anticorrosión estándar en la etapa de compresión. Además, tiene una temperatura de trabajo más alta que un soplante de lóbulos rotativos, lo que implica que la condensación de los gases de escape en el interior de la bomba de vacío puede evitarse siempre que sea posible.

La bomba de vacío de rotores de uña Mink es hermética para gases y los rodamientos están presurizados con nitrógeno para que los gases de escape no puedan fugarse a través de ellos.

Gracias al principio de compresión sin contacto de la tecnología de vacío de rotores de uña, no hay contaminación entre el fluido de trabajo y los gases de escape.

Busch Ibérica, S.A.

Jaume Ferran, 6 - 8 Pol. Ind. Coll de la Manya

08403 - Granollers (España)

Web: www.buschvacuum.com