El agua caliente sobrante de otros procesos se puede utilizar para aplicaciones como la pasteurización

La recuperación de calor se puede aplicar tanto a gases como a líquidos

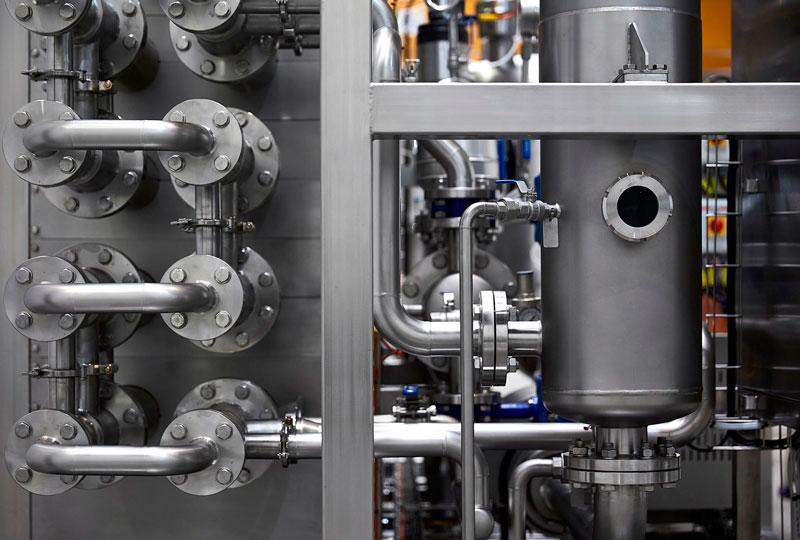

Los intercambiadores de calor desempeñan un papel clave en la reducción de las emisiones de gases de efecto invernadero

Matt Hale, Director Internacional de Ventas & Marketing, HRS Heat Exchangers

Reducir la huella de carbono con intercambiadores de calor Por Matt Hale, Director Internacional de Ventas & Marketing, HRS Heat Exchangers

Empresas y agencias gubernamentales de todo el mundo buscan reducir las emisiones de gases de efecto invernadero (GHG) asociadas con sus actividades, incluido el aumento del uso de fuentes de energía renovables y bajas en carbono, así como la mejora de la eficiencia energética de sus procesos.

La eficiencia energética representa más del 40% de la reducción de emisiones necesaria para 2040, según el Escenario de Desarrollo Sostenible1 de la Agencia Internacional de la Energía (AIE). La AIE dice: “La eficiencia energética es el ”primer combustible": controlar la escala de este desafío sin precedentes, apoyar los objetivos de energía neta cero con menos costes y ofrecer una amplia gama de beneficios para la sociedad".

Además, “de acuerdo con el Escenario Mundial Eficiente de la AIE, las tecnologías rentables actualmente existentes son suficientes para duplicar la eficiencia energética mundial para 2040”. Los intercambiadores de calor son una tecnología existente y rentable. Tecnológicamente probados durante más de un siglo, los desarrollos en materiales y diseño significan que muchos tipos de intercambiadores de calor, como los que utilizan tubos corrugados y recuperación de energía, son ahora más eficientes energéticamente que nunca.

Los mayores beneficios de eficiencia de los intercambiadores de calor se producen cuando facilitan la reutilización de la mayor cantidad posible de energía térmica generada o utilizada durante un proceso (como calefacción, refrigeración, pasteurización, evaporación, etc.). La distribución más eficiente del calor en todas las instalaciones de producción ha sido reconocida como un factor clave para mejorar la eficiencia y reducir las emisiones de gases de efecto invernadero (GHG) en industrias, incluidas la refinación química, el tratamiento del agua y la fabricación.

Muchos procesos demandan calor, pero no todo el calor es utilizado. Por ejemplo, un proceso que consume vapor a 100°C o más, puede generar una corriente de agua caliente con una temperatura de 80-90°C. En algunos casos, se recalentará en un ciclo continuo, pero en las situaciones menos eficientes puede simplemente ser volcado, tal vez requiriendo enfriamiento antes de que pueda ser descargado. El agua con este perfil de temperatura presenta varios usos potenciales, incluida la pasteurización y la evaporación a baja temperatura. En lugar de calentar continuamente y verter posteriormente agua caliente del proceso, tiene mucho más sentido reutilizarla siempre que sea posible, transportándola a donde más se necesite dentro de la instalación.

Ejemplos de recuperación de calor con intercambiadores de calor

El primer ejemplo típico se puede ver en la producción de alimentos, con un producto que necesita ser pasteurizado. El producto debe calentarse a la temperatura necesaria para lograr la pasteurización, y después enfriarlo rápidamente para mantener la vida útil y la calidad. Esto se logra mediante el uso de dos intercambiadores de calor. El primero utiliza agua caliente para elevar la temperatura, mientras que el segundo utiliza agua fría para enfriar el producto nuevamente. En el segundo proceso, la temperatura del agua de enfriamiento aumenta significativamente. Hay tres opciones para tratar esta agua caliente: desecharla o descargarla en otro lugar; enfriarla de nuevo para su reutilización; o enfriarla de nuevo para reutilizarla, pero usando parte del calor que contiene hacia el calor requerido para la fase de pasteurización. Esta tercera opción utiliza la recuperación de calor o la regeneración de calor, reduciendo la cantidad de nueva energía necesaria para las primeras fases de calentamiento posteriores.

Un segundo ejemplo muestra cómo el calor sobrante de un proceso puede ser recapturado para ser utilizado en otro lugar. Muchas plantas de digestión anaeróbica (AD) utilizan intercambiadores de calor para pasteurizar el digestato obtenido durante el proceso de AD, de modo que pueda venderse como fertilizante agrícola. El calor “excedente” que se genera una vez que el sistema ha estado funcionando durante dos horas, se utiliza para precalentar el digestato, reduciendo la carga total de calor y mejorando la eficiencia general de la planta, al aumentar la cantidad de energía generada, que estará disponible para la exportación u otros usos, en lugar de ser necesaria para la pasteurización.

Finalmente, la combinación de varios intercambios de calor proporciona mayores beneficios energéticos, por ejemplo, en un sistema de evaporación de efecto múltiple, como el Sistema de Concentración de Digestato HRS DCS. Este sistema utiliza intercambiadores de calor y evaporación para reducir el volumen y aumentar la concentración de lodos y digestato. La primera etapa de evaporación calienta el digestato líquido y utiliza un separador ciclónico; el vapor producido a partir de este primer ciclo (generalmente disponible a 70°C) se utiliza como medio de calentamiento para el segundo efecto, por lo que se repite el proceso. El vapor posterior (generalmente disponible a 60°C) se utiliza como medio de calentamiento para el tercer ciclo. El número de efectos está determinado por el nivel de sólidos secos requeridos y la cantidad de calor excedente disponible, hasta un máximo de cuatro ciclos. Tras la etapa final, el vapor se condensa de nuevo en agua y se utiliza para precalentar el producto entrante antes de la primera etapa de evaporación.

La recuperación de calor no se limita a los sistemas que tratan con líquidos. HRS ha suministrado recientemente un gran intercambiador de calor de gas a gas de la Serie G, que recupera el calor de los gases de escape de alta temperatura procedentes de un gran reactor químico. Este calor recuperado se utiliza para ayudar a precalentar los productos químicos que ingresan al reactor, a unos 500°C. Además de ayudar a mejorar la eficiencia energética en la planta, la nueva unidad ha sido diseñada para hacer frente a las difíciles condiciones de funcionamiento, con el fin de proporcionar una vida útil adecuada.

Estos ejemplos muestran que, cuando la situación lo permite, los intercambiadores de calor corrugados de HRS tienen un potencial significativo para reducir el consumo de energía (y, por lo tanto, las emisiones de GHG) de los procesos térmicos en una amplia gama de industrias. Es probable que la inversión necesaria para incorporar la recuperación de energía en un sistema de intercambiador de calor sea superior a la de los sistemas similares sin recuperación de calor, pero se amortiza a lo largo de la vida útil de la unidad, teniendo en cuenta los altos precios actuales de la energía.

Hrs Heat Exchangers, S.L.U.

Castillo de La Concepción, 14

30564 - Lorquí (España)

Web: https://www.hrs-heatexchangers.com/es