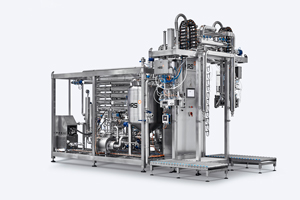

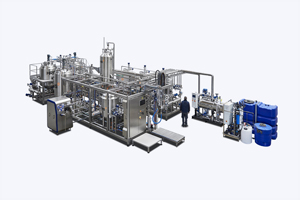

Pasteurizadores y esterilizadores HRS Asepticblock que combinan tratamiento térmico, llenado aséptico y limpieza in situ en un único sistema.

HRS ha experimentado un aumento de la demanda de soluciones para líneas completas, sobre todo en el sector alimentario

HRS fabrica sistemas para la industria medioambiental y de tratamiento de residuos, entre ellos su Sistema de Pasteurización de Digestato

Equipos montados en bastidor para facilitar la instalación

El HRS BDS está específicamente diseñado para mejorar el rendimiento de los motores de gas

No sólo intercambiadores de calor: Las líneas completas impulsan el crecimiento del negocio de HRS

Por Matt Hale, Director Internacional de Ventas y Marketing, HRS Heat Exchangers

HRS es uno de los principales proveedores de intercambiadores de calor para una amplia gama de aplicaciones, incluidas las del sector alimentario, farmacéutico, medioambiental, energético y de aguas residuales. Somos especialistas en la transferencia eficiente de calor en productos difíciles -como los de alta viscosidad o alto potencial de ensuciamiento- mediante nuestra amplia gama de intercambiadores de calor de tubo corrugado y superficie rascada. Sin embargo, nuestros clientes buscan cada vez más soluciones llave en mano para sus retos de procesamiento térmico. En respuesta a ello, HRS dispone de un equipo dedicado exclusivamente al desarrollo de sistemas completos, que representan más de la mitad de nuestras ventas totales.

Desde la pandemia de Covid hemos registrado un importante crecimiento de las ventas en todo el mundo, con un aumento de la facturación de más del 60% en 2022 con respecto al año anterior. En términos de volumen, los pedidos de componentes siguen siendo nuestro negocio principal; sin embargo, el número de sistemas completos que nos encargan aumenta cada año y ahora representa la mayor parte de la facturación.

El grueso de la demanda de sistemas completos procede de la industria alimentaria y de bebidas, pero también estamos observando un gran interés por los sistemas de tratamiento de aguas residuales, así como por aplicaciones especializadas como la digestión anaeróbica y el vertido cero de líquidos.

Diseño de sistemas a medida

A diferencia de otros fabricantes de intercambiadores de calor que solo venden productos estándares, cada sistema de HRS está diseñado para las necesidades individuales del cliente. Si bien esto puede aumentar el período de desarrollo y producción, también asegura que nuestros clientes obtienen el sistema correcto a la primera.

Alejandro López, director de Ingeniería de HRS, explica: “La duración media de un proyecto típico, desde el inicio del pedido hasta la puesta en marcha, oscila entre 20 y 26 semanas. Diseñamos y fabricamos cada sistema según las especificaciones exactas del cliente y nos encargamos de la puesta en marcha. Esto implica viajar a cualquier parte del mundo, desde nuestra base de fabricación en España, aunque cada vez más clientes optan por la puesta en marcha a distancia, que facilitamos con mucho gusto”.

Aunque los sistemas representan una parte cada vez mayor de nuestro negocio, los intercambiadores de calor de componentes y otros productos (como nuestra Serie BP de bombas hidráulicas de pistones) sustentan toda nuestra actividad, además de constituir la base de muchas de nuestras soluciones completas. Además, seguimos invirtiendo en desarrollo e innovación de productos.

Caso de estudio de un sistema alimentario

HRS ha suministrado una solución completa de esterilización y llenado aséptico para un especialista líder en procesamiento y logística de productos de fruta situado en Murcia, España. Con capacidad para procesar hasta 300.000 litros de zumo de fruta al día, los principales productos incluyen zumos concentrados como limón, naranja y mandarina, uva y melocotón, y algunos zumos de frutas mezcladas.

La primera parte del sistema esteriliza el producto en un esterilizador HRS Thermblock dotado de un intercambiador de calor multitubular. El producto se precalienta en un depósito intermedio a 48°C y, a continuación, pasa por un desaireador para mitigar la oxidación que podría estropear el producto. A continuación, el producto se calienta a la temperatura de pasteurización (unos 92°C) durante un minuto, para eliminar cualquier bacteria antes de enfriarlo a 31°C, para preservar la calidad.

Posteriormente, el producto ya esterilizado se introduce en bolsas esterilizadas dentro de bidones mediante la Llenadora Aséptica HRS. Su diseño de dos cabezales garantiza un funcionamiento continuo, con el producto colocado en bolsas de 200 litros dentro de un bidón, a un ritmo de 12.000 litros/hora (60 bidones/hora). Una vez llenos, los bidones se transportan a los clientes finales de Europa y Estados Unidos.

El director de planta del cliente comenta: “La planta aséptica HRS se diseñó y optimizó para satisfacer exactamente nuestras necesidades y estamos muy contentos con ella. Es fácil de usar y gestionar, hace exactamente aquello para lo que fue diseñada y es extremadamente fiable. No hemos tenido ningún problema desde que se instaló. La ingeniería implicada es excelente y sin duda recomendaría tanto el sistema como HRS como empresa.”

Hrs Heat Exchangers, S.L.U.

Castillo de La Concepción, 14

30564 - Lorquí (España)

Web: https://www.hrs-heatexchangers.com/es